| Claves para dimensionar correctamente el compresor |

| Son muchos los beneficios que se pueden obtener cuando se seleccionan correctamente los compresores para colocar en el estudio de retorno de inversión. |

Publicado por KAESER Compresores

Cuando se está en el proceso de compra de un compresor, usualmente, hay variables que se tienen en cuenta: el caudal, la presión, el precio, el plazo de entrega, etc. Sin embargo, puede pasar que cuando se recibe el equipo y se pone en marcha, se puede llevar sorpresas que posiblemente se puedan evitar leyendo este artículo con detenimiento y poniendo en práctica los útiles consejos.

1. Perfil de demanda de la planta

La idea es que el compresor sea dimensionado adecuadamente para que trabaje en armonía con los compresores actuales. Evite, en la medida de lo posible, trabajar con un solo compresor, ya que cuando se delega en un solo elemento toda la demanda de la planta (por pequeña que esta sea) puede tener largas jornadas en las que el compresor esté sobredimensionado.

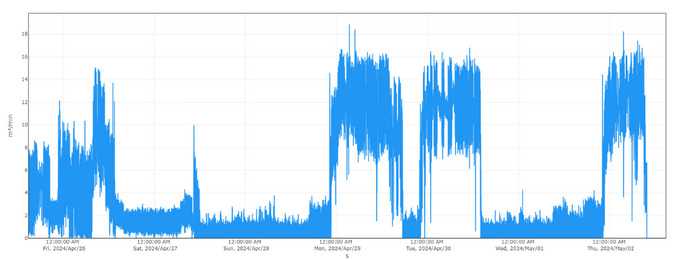

Imagine que su planta tiene esta curva de demanda:

Caudal máximo: 18 m3/min Caudal mínimo: 1 m3/min

Si instala un solo compresor para esta demanda, dejará el compresor trabajando en bajos porcentajes de utilización por largos periodos de tiempo, dejando el compresor expuesto a bajas temperaturas internas de trabajo y alto consumo energético. Puede estar pensando en instalar un variador de velocidad para esta aplicación, pero no, no es la solución. En nuestro artículo “Variadores de velocidad en compresores de tornillo, casi siempre un excelente aliado” publicado en la sección de Artículos Técnicos de mundocompresor.com exponemos por qué esta no es una buena idea.

Consejo: Ajuste el tamaño de los compresores al perfil de demanda, no al consumo máximo de aire de la planta.

2. Cantidad de compresores

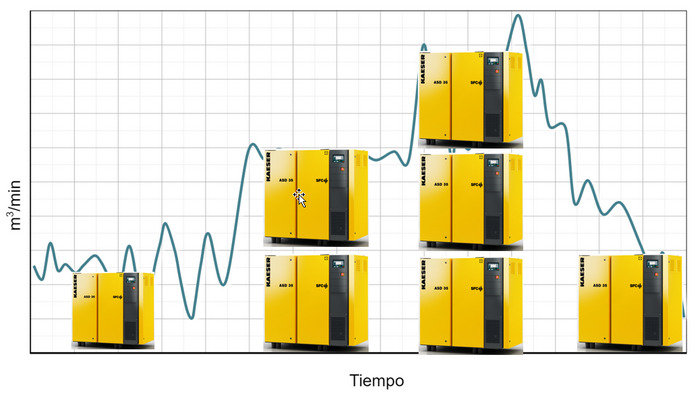

Ampliando la idea expuesta anteriormente, es conveniente analizar qué compresores debe utilizar en cada momento de la planta, es decir, cuando la demanda es extremadamente baja, cuando está en un valor intermedio y cuando es una demanda muy alta.

Existen herramientas que le pueden ayudar a simular la operación de los compresores como el K.E.S.S. Kaeser Energy Savings System, el cual calcula segundo a segundo cómo se comportarían los compresores y el consecuente consumo energético.

Consejo: Evalúe con un simulador energético la cantidad y tamaño de los compresores que más se adecuan al perfil de la demanda de la planta.

3. Lubricado o exentoEl uso de compresores exentos se ha extendido ampliamente en las industrias farmacéutica, alimentos, bebidas, textil, entre otras. Se entiende que este tipo de sectores pretende a toda costa proteger el producto de contaminación relacionada con aceite. Tenga presente que, independientemente de si su compresor es lubricado o exento, el sistema de tratamiento para garantizar la calidad de aire es el mismo. Es decir, los filtros y secadores serán idénticos si el compresor es lubricado o si es libre de aceite. Si su aplicación no requiere prescribir un compresor exento, por ejemplo, aire para instrumentos en el sector de fabricación de piezas, minería, sector del plástico, entre otros, un compresor lubricado con la línea de tratamiento correctamente seleccionada es más que suficiente. Los compresores exentos representan un alto coste de inversión inicial que supera en un 200%, o más, el coste de los compresores lubricados. Adicionalmente, consumen más energía que los equipos lubricados y puede que el coste del mantenimiento a largo plazo (10 años, por ejemplo) sea mayor. Entonces, si el coste del ciclo de vida del compresor exento es mayor que el lubricado, y si se trata de ser más eficiente, a todas luces prefiera un compresor lubricado y seleccione un equipo libre de aceite solo cuando sea necesario. Consejo: Seleccione los compresores exentos sólo cuando sea estrictamente necesario y recuerde que solo contadas aplicaciones requieren este tipo de equipos. Recuerde que la línea de tratamiento es igual para las dos tecnologías de compresores.

4. Agujero de regulación

El agujero de regulación es un rango del caudal de la demanda de la planta donde los compresores no son eficientes para satisfacerla manteniendo la presión estable. No es que la capacidad de los compresores no sea suficiente, el agujero de regulación es un rango del caudal en el que los equipos trabajarán “torpemente” haciendo ciclos carga-vacío o variando revoluciones del equipo de frecuencia variable de manera errática sin mantener la presión estable.

Cuando la demanda de la planta cae en el agujero de regulación, los equipos consumirán más energía de lo esperado, ciclarán en exceso y posiblemente no lleguen a la temperatura óptima de trabajo, lo que puede generar mantenimientos correctivos en los compresores.

En nuestro artículo “Variadores de velocidad en compresores de tornillo, casi siempre un excelente aliado” publicado en la sección de Artículos Técnicos de mundocompresor.com hacemos una explicación más detallada de este tema.

Consejo: Consulte con expertos en sistema de aire comprimido sobre cómo dimensionar la sala de compresores para evitar el agujero de regulación (control gap), especialmente cuando tenga equipos de velocidad variable evite que sean de la misma capacidad que el compresor de velocidad fija.

5. Enfriado por agua o enfriado por aire

La mayoría de las marcas de compresores ofrecen equipos enfriados por agua o por aire. Existen varios criterios para determinar uno u otro:

Consejo: Prefiera, en la medida de lo posible, los compresores enfriados por aire diseñando correctamente la sala para que ésta siempre esté en condiciones óptimas en todas las condiciones climáticas.

6. Con variador de velocidad o todo-nada

En nuestro artículo “Variadores de velocidad en compresores de tornillo, casi siempre un excelente aliado” publicado en la sección de Artículos Técnicos de mundocompresor.com hacemos una explicación más detallada de este tema.

Consejo: Evalúe muy bien el tipo de compresor a utilizar verificando el coste de ciclo de vida del equipo, es posible que la mejor alternativa sea un equipo de velocidad fija. 7. Analizar el ciclo de vida en 10 años de todos los compresores de la sala

Coste energético 70% Coste de la inversión inicial 15% Coste del mantenimiento 15%

Recuerde que el coste del sistema de aire comprimido debe incluir aspectos como los mencionados anteriormente, adicionalmente es interesante tener en cuenta los costes ocultos como: fugas, mantenimiento de los actuadores neumáticos por cuenta de una baja calidad de aire, paradas de planta por problemas de calidad o presión de aire, producto rechazado o no conforme por problemas con el aire comprimido.

Costes a tener en cuenta:

Consejo: Un sistema de control de costes, incluyendo datos de parada de planta por el aire comprimido, le ayudará a entender lo vital que es este suministro y cómo afecta el coste de su producción, de manera que puede emprender planes de mejora y hacer que su planta sea más productiva.

En resumen, los beneficios que se pueden obtener cuando se seleccionan correctamente los compresores para colocar en el estudio de retorno de inversión son:

Por Mariluz Acevedo, Ingeniera de aplicaciones en KAESER Compresores España.

976-465145

| Suscripción gratuita a la newsletter

| Consultar más Artículos Técnicos

| Contacto

|

|