| El papel del aire comprimido en la pintura industrial |

| El proceso final en la fabricación de productos industriales y de consumo es la imprimación, pintado, lacado o barnizado. En todo ese proceso está presente el aire comprimido y de su calidad depende también la del acabado final. |

En la mayoría de los procesos industriales es necesario el uso del aire comprimido. Sus aplicaciones dentro de la fabricación de productos son muy diversas, pero una muy característica es la correspondiente a la imprimación, pintado, lacado o barnizado. Cualquier producto que se fabrique necesita de un acabado final que habitualmente se hace con pinturas o barnices.

En todo el proceso de pintado o barnizado está presente el aire comprimido. La calidad final del acabado del producto está directamente relacionada con la calidad del aire comprimido que se utiliza en el proceso.

Es evidente que cada industria es un mundo y cada proceso de fabricación está diseñado específicamente para cada producto. Por esa razón, en este artículo se dará una visión general de cómo usar correctamente el aire comprimido en los procesos de pintura, con consejos y recomendaciones que en general se pueden aplicar a cada fabricación.

Habitualmente, los grandes enemigos a combatir para evitar la contaminación del proceso de pintura o barnizado son:

Cuando estos contaminantes llegan a mezclarse con la pintura o el barniz alteran sus características químicas produciendo defectos en el acabado final. Algunos de los principales defectos son:

Un amplio abanico de problemas que se pueden evitar analizando cuatro puntos importantes:

1. Calidad del aire comprimido requerida para pintar

Este es el primer paso que se debe analizar en cada proceso. Por lo general, cuanto mejor sea la calidad del aire mejor será el acabado. No hay que olvidar que un ahorro en este aspecto puede resultar muy caro en el costo final de la fabricación.

a) El aire comprimido deberá estar limpio de polvo y partículas sólidas. Recomendable menor a 0,01 µm.

b) El aire comprimido deberá estar seco, eliminando la humedad y los condensados. El punto de rocío deberá estar determinado por la especificación de pintura pero como mínimo se debe considerar + 3ºC.

c) El aire comprimido deberá estar libre de aceites y siliconas, añadiendo sistemas de filtrado o usando compresores exentos de aceite.

d) Garantizar la presión necesaria a la entrada de la cabina, robot o pistola de pintado. No podemos dar un valor de presión estándar, pero sí podemos recomendar que se considere la presión como la suma del valor recomendado por el fabricante para los equipos de pintura más la pérdida de presión que se produce en la línea de aire comprimido y el equipo de tratamiento.

e) Asegurar el caudal de aire requerido para la capacidad del proceso de pintura. Para determinar el caudal del compresor o del suministro de la línea de aire existente, hay que sumar el caudal de cada uno de los equipos de pintura según lo recomendado por el fabricante y aplicarle un coeficiente de simultaneidad. Para conocer con más detalle este punto puedes leer el artículo: “4 consejos para calcular el caudal de un compresor”.

El aire comprimido está en contacto directo con la pintura o el barniz, lo que implica que si su calidad es muy baja puede contaminarla. Como se ha visto anteriormente, el efecto que los contaminantes pueden llegar a tener sobre la pintura o barniz es muy variado, pero lo que sí se produce en todos los casos es un acabado defectuoso o de baja calidad, con lo que el producto final deberá ser rechazado.

Los procesos de fabricación son cada vez más tecnificados y con estándares de calidad más elevados debido a la alta competencia y la exigencia de los consumidores. Un producto final defectuoso puede acarrear grandes pérdidas económicas a la empresa, por lo que invertir en aire comprimido de calidad, a la larga, sale muy rentable.

2. Tipo de compresor óptimo para cada uso

Conocer las características del sistema de aire comprimido a emplear es vital para conseguir una calidad del aire adecuada. En un proceso de pintado se pueden dar dos circunstancias:

En ambos casos, habrá que conocer las características del compresor para adecuar el tratamiento al sistema de pintado.

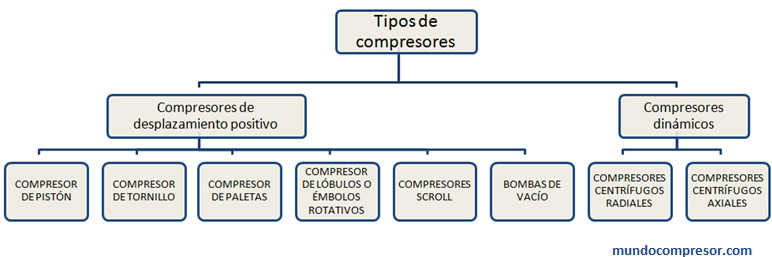

Los compresores pueden ser de pistón, de tornillo o centrífugos. Dentro de los dos primeros podemos encontrar compresores lubricados y exentos de aceite. Los compresores centrífugos son habitualmente exentos de aceite.

Para mayor información sobre los diferentes tipos de compresores, puedes consultar el artículo: “Diferentes tipos de compresores”.

Conocer el tipo de compresor que se va a usar es muy importante para analizar el equipo de tratamiento de aire comprimido que se debe instalar a continuación. Por ejemplo, un compresor exento de aceite no requiere de sistemas de filtrado para la eliminación del aceite residual, mientras que un compresor lubricado sí lo necesita.

Esta norma no siempre es así. Los compresores exentos no inyectan aceite en la línea de aire comprimido, pero sí pueden aspirar un aire contaminado con este producto e inyectarlo en la línea de aire comprimido.

Por esa razón, tan importante es conocer el tipo de compresor como las características del ambiente donde éste está trabajando.

3. Tratamiento del aire comprimido

Como se indicaba en el punto anterior, se puede usar el aire de planta o instalar una red de aire comprimido independiente.

Es muy habitual usar la red de aire comprimido existente y conectarla a la cabina de pintura, a los robots de la panta de pintado o directamente a la pistola para pintar. Es evidente, que lo ideal es disponer de una red exclusiva para pintar, pero eso no siempre es posible o rentable, sobre todo si la fábrica dispone de una red de aire comprimido general.

Por esta razón, se debe analizar:

Una instalación centralizada de aire comprimido suele estar diseñada para el servicio general del proceso industrial al que da aire. Por este motivo, la mejor opción es considerar el área de pintura como una instalación independiente. Para ello se llevará una tubería que conecte con la red de aire comprimido general.

Esta tubería será el cordón umbilical por el que alimentará de aire al sistema de pintura. Es posible que no se deba utilizar el aire tal y como llega, deberá hacerse un tratamiento previo. Es tan importante este aspecto, que resulta más eficiente y barato instalar un sistema de tratamiento propio y adaptado a los requerimientos de pintura a la entrada del área de pintado, a pesar de que algún equipo de ese tratamiento esté duplicado.

En el esquema anterior se puede ver reflejado este diseño. En la parte superior del esquema se encuentra representada la línea de aire comprimido general, donde se encuentra el compresor base con los filtros, secador frigorífico y depósito acumulador.

A la salida del último filtro, existe un colector que distribuye el aire comprimido a los diferentes servicios. Una de esas salidas une el colector general con la línea de pintado.

En el esquema puede verse cómo a la entrada del área de pintura, donde se encuentra el sistema de pintado que se está utilizando para el proceso, se ha instalado otro sistema de tratamiento del aire comprimido más específico para ese trabajo.

De esta forma, solo se trata con una calidad superior el caudal de aire comprimido requerido para pintar o barnizar el producto que se esté fabricando.

Aunque se use un sistema de tratamiento más sofisticado (en el esquema se ha representado un secador de adsorción), el costo es muy reducido porque solo se está tratando una pequeña parte de la producción total de aire comprimido de la planta.

Hay que recordar que los grandes enemigos a eliminar son las partículas en suspensión, aceites, siliconas y agua condensada:

Fuente imagen: Beko Technologies

Fuente imagen: Boge Compresores

4. Correcciones para disponer de la calidad de aire necesaria

Tanto si se utiliza el aire comprimido de una red existente en la fábrica, como si se monta una sala de compresores específica, se debe adaptar la calidad del aire a la entrada del proceso de pintura.

Cuando se comienza a pintar y se analizan los resultados del acabado final, se pueden detectar defectos que es necesario analizar para encontrar una solución que los corrija. A continuación se indican algunos de esos defectos y cuál podría ser el origen.

Del mismo modo se pueden encontrar problemas de funcionamiento en el proceso de pintado. A continuación se indican algunas causas probables.

| Suscripción gratuita a la newsletter

| Consultar más Artículos Técnicos

| Contacto

|

|