| Cómo reducir el consumo energético de un sistema de aire comprimido: Soluciones prácticas |

| KAESER | Adoptar prácticas eficientes y tecnologías avanzadas puede reducir drásticamente los costos energéticos y aumentar la rentabilidad de los sistemas de aire comprimido. |

Publicado por KAESER Compresores El aire comprimido es un recurso vital en muchas industrias, pero también puede representar un costo significativo debido a su alto consumo energético. Adoptar prácticas eficientes y tecnologías avanzadas puede reducir drásticamente estos costos, mejorar la sostenibilidad y aumentar la rentabilidad.

Antes que nada, es importante aclarar que, si tomamos los costes de un compresor en un periodo de 10 años, debemos contemplar variables como: Coste energético, costes de inversión, instalación, puesta en marcha y mantenimiento. Muchas veces pensamos en buscar la alternativa que presente menos costes de inversión, o cuyo aceite o filtros sean más económicos, sin embargo, el gran coste del ciclo de vida de un sistema de aire comprimido está en el consumo eléctrico.

En la siguiente gráfica puede observar la distribución de costes del aire comprimido en 10 años:

Como se puede observar, el mayor porcentaje ciclo de vida del compresor se lo lleva el coste de energía, por ello es fundamental tener en cuenta esta variable en el momento de hacer un proyecto de inversión. En este artículo, exploramos soluciones prácticas para optimizar el consumo energético en sistemas de aire comprimido. 1. Eligiendo compresores eficientes

La selección del compresor adecuado es esencial para minimizar el consumo de energía. Los compresores de tornillo con velocidad variable son una solución avanzada que ajusta su funcionamiento a la demanda real de aire comprimido, evitando el desperdicio de energía. Por otra parte, los compresores de velocidad fija son una excelente opción como complemento para los compresores de velocidad variable (operando como compresores base) o en aquellas aplicaciones en donde la demanda es constante.

Los compresores KAESER ya sean de velocidad fija o variable, utilizan el controlador SIGMA CONTROL 2 para optimizar el rendimiento, reduciendo el consumo energético y garantizando una operación fiable incluso en demandas fluctuantes. Además, estos compresores están diseñados con componentes de alta durabilidad, lo que reduce los costos de mantenimiento y prolonga la vida útil del equipo.

2. Recuperación de calor

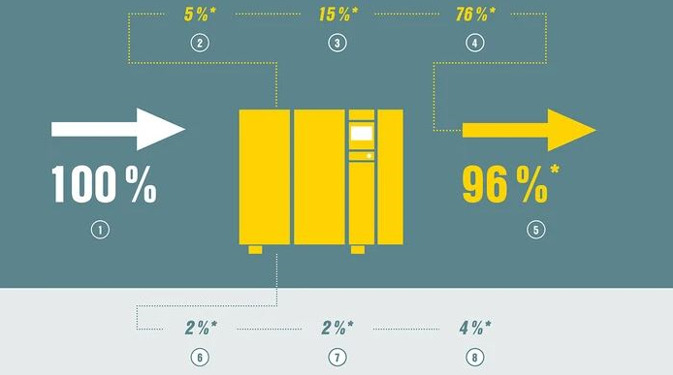

El 100% de la energía eléctrica utilizada en la compresión de aire se convierte en calor. Con tecnologías de recuperación de calor, esta energía puede aprovecharse para calefacción de espacios, agua caliente sanitaria o procesos industriales. Esto no solo reduce el consumo de energía primaria, sino que también disminuye las emisiones de CO₂ asociadas. En la gráfica 1 de este artículo, hablamos de un potencial de ahorro de hasta el 70%, esto es, entre otras medidas, gracias al potencial del aprovechamiento de la energía.

Los sistemas de recuperación de calor de KAESER permiten reutilizar hasta el 96% del calor generado durante la compresión, contribuyendo significativamente a la reducción de costos energéticos en instalaciones industriales. Estos sistemas están diseñados para integrarse fácilmente con las infraestructuras existentes, ofreciendo una solución escalable para industrias de todos los tamaños.

Datos aproximados: (1) | 100% | Potencia eléctrica absorbida total (2) | aprox. 5 % | Calor irradiado por el motor de accionamiento (3) | aprox. 15 % | Energía térmica recuperable del aire de refrigeración (4) | aprox. 76 % | Energía térmica recuperable por el aceite del compresor (5) | aprox. 96 % | Calor aprovechable (6) | aprox. 2 % | Calor irradiado por el compresor al ambiente (7) | aprox. 2 % | Energía térmica que permanece en el aire comprimido (8) | aprox. 4 % | Calor no aprovechable

3. Diagnóstico del sistema de aire comprimido

Los sistemas de aire comprimido son sensibles a mejorar, actividades como la reducción de la presión de trabajo, optimización en el uso de los compresores con base en la demanda, mejora en la calidad del aire, la sala de compresores, el manejo de los condensados, reducción de fugas, entre otros, pueden ser llevados a cabo siempre que se haya analizado y estudiado la sala de compresores en profundidad.

Con su programa de auditorías energéticas AIR DEMAND ANALYSIS (ADA), KAESER ayuda a identificar oportunidades de mejora para optimizar el rendimiento y minimizar el consumo energético. Este servicio también proporciona recomendaciones personalizadas sobre mejoras en el diseño y mantenimiento del sistema.

4. Diseño óptimo del sistema

Un diseño adecuado que contemple la demanda real y futura es clave para mantener la eficiencia del sistema. Los sistemas modulares permiten una adaptación flexible a las necesidades cambiantes de producción. También es fundamental contar con depósitos de almacenamiento eficientes que absorban las fluctuaciones en la demanda y aseguren un suministro constante.

El sistema de ahorro energético KESS (KAESER Energy Saving System) analiza las necesidades específicas de la instalación para diseñar una configuración óptima y personalizada, garantizando eficiencia y flexibilidad en la operación. Este sistema también evalúa la compatibilidad de las unidades existentes para maximizar el aprovechamiento de recursos.

5. Monitoreo y control inteligente

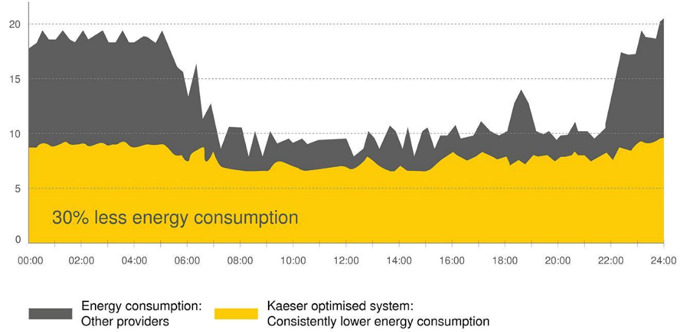

El monitoreo continuo y la gestión eficiente del sistema son fundamentales para optimizar el consumo energético. Los controladores maestros modernos utilizan tecnología IoT (Internet de las cosas) para ajustar la operación de los compresores en tiempo real según la demanda, coordinando el trabajo de varias unidades para maximizar la eficiencia. Además, la monitorización remota permite detectar problemas potenciales antes de que afecten la producción.

El SIGMA AIR MANAGER 4.0 es un sistema de control avanzado que optimiza la gestión de estaciones de aire comprimido. Ofrece monitoreo en tiempo real, mantenimiento predictivo y una reducción significativa en el consumo de energía gracias a su capacidad de análisis continuo. Además, su compatibilidad con plataformas IoT permite una integración sencilla en ecosistemas industriales existentes.

6. Mantenimiento preventivo y capacitación del personal

Un programa de mantenimiento preventivo bien estructurado asegura que el sistema funcione de manera eficiente, evitando fallos costosos y prolongando la vida útil de los equipos. Asimismo, la capacitación del personal operativo en el manejo y mantenimiento de los sistemas de aire comprimido garantiza una gestión óptima y sostenible.

Los servicios de mantenimiento de KAESER incluyen inspecciones periódicas y programas de formación para operadores, asegurando que los sistemas estén siempre en condiciones óptimas y que el personal esté capacitado para operar eficientemente. Estos servicios también incluyen reportes detallados que ayudan a las empresas a planificar sus operaciones con mayor precisión.

Conclusión

Reducir el consumo energético en sistemas de aire comprimido no solo contribuye al ahorro económico, sino también a la sostenibilidad ambiental, incremento en la confiabilidad y rentabilidad de su producción. La implementación de compresores eficientes, sistemas de recuperación de calor, diagnóstico del sistema de aire comprimido, un diseño óptimo, y tecnología de monitoreo avanzado son pasos esenciales hacia un sistema de aire comprimido energéticamente eficiente. Adoptar estas prácticas permite a las empresas ser más competitivas, reducir su huella de carbono y garantizar la continuidad de sus operaciones en un entorno de crecientes demandas medioambientales.

Contacto: KAESER COMPRESORES ESPAÑA 976-465145 info.spain@kaeser.com

|

|